Fiberglass is made from molten sand or recycled glass and other

inorganic materials under highly controlled conditions. It is

categorized within a group of man-made materials referred to as

man-made mineral fibers, man-made vitreous fibers, or more

recently, as synthetic vitreous fibers. Vitreous refers to the

glassy, non-crystalline nature of the material. Fiberglass is

non-combustible and will not support the growth of mildew, mold

or bacteria when tested in accordance with the specifications of

the American Society for Testing and Materials (ASTM C665).

Fiberglass is generally produced in two basic forms: wool-type

fibers, referred to most commonly as glass wool or fiber glass

insulation; and textile fibers, produced in long, continuous

strands and filaments. Glass wool fibers are those used for

insulation products. Fiberglass wool insulation is produced

primarily through a rotary process, similar to that used for

making cotton candy. First, sand and recycled glass are melted.

Then molten glass is poured onto a rapidly spinning disc that

has thousands of fine holes in its rim. Centrifugal force slings

the molten glass throughthese holes, creating glass fibers.

Also, some specialty glass wools are produced by pouring molten

glass through a stranary die into fibers. The fibers are

elongated by jets of air, steam or flame.

Typically, but not always, the fibers are then coated

immediately with a chemical binder, which holds the fibers

together. The product is then cured in ovens and formed into the

familiar insulation batts and blankets or chopped into

loose-fill insulation used in homes and commercial buildings.

|

|

viernes, 31 de agosto de 2012

What is fiberglass insulation? Fiberglass is made from molten sand or recycled glass and other inorganic materials under highly controlled conditions.

lunes, 27 de agosto de 2012

¿Cuánta sangre das en una donación de sangre?

¿Cuánta sangre das en una donación de sangre?

La cantidad creo que es 500cm3 (medio litro) y sale creo que en 5 minutitos que pasan rápido.

viernes, 24 de agosto de 2012

NUEVO LOCTITE RESISTENTE A ALTAS TEMPERATURAS

Los adhesivos instantáneos Loctite

para aplicaciones industriales abarcan una gran variedad de tecnologías

diferentes, como el curado por luz, bajo empañamiento, resistencia a

impactos, así como productos tenaces para uniones flexibles. Estos

adhesivos son también ampliamente utilizados en la unión de plásticos de

difícil adhesión, para aplicaciones que requieren relleno de holguras y

en dispositivos médicos. Ahora, gracias a una nueva formación, Loctite

ha desarrollado los adhesivos 401, 406 y 454 capaces de soportar

temperaturas hasta 120 °C.

Redacción Interempresas

Loctite ha mejorado la formulación de

los tres productos de modo que ahora pueden resistir temperaturas hasta

120 °C sin que ello afecte a su rendimiento general —lo que significa

que el abanico de posibles aplicaciones es aun mayor—. Loctite 401, 406 y

454 pueden unir prácticamente cualquier material en menos de cinco

segundos, son excepcionalmente fiables y seguros en su uso – y ahora,

además son capaces de resistir temperaturas mucho más altas.

Se pueden integrar fácilmente en todo tipo de procesos de producción, o ser utilizados en el taller, aportando como siempre una mayor eficiencia y un ahorro de costes. Estos productos están disponibles en distintas viscosidades que se adaptan a las distintas exigencias de las diferentes aplicaciones. Además, también se dispone de una amplia variedad de equipos de dosificación.

Se pueden integrar fácilmente en todo tipo de procesos de producción, o ser utilizados en el taller, aportando como siempre una mayor eficiencia y un ahorro de costes. Estos productos están disponibles en distintas viscosidades que se adaptan a las distintas exigencias de las diferentes aplicaciones. Además, también se dispone de una amplia variedad de equipos de dosificación.

Nuevos campos de aplicación para los excelentes adhesivos instantáneos Loctite

Esta nueva gama de productos mejorados pueden utilizarse ahora en aplicaciones en la industria electrónica,

para unir componentes instalados en generadores y baterías de

almacenaje. También en motores eléctricos y altavoces, la gama de usos

para estos adhesivos Loctite mejorados es todavía mayor que hasta ahora.

Y además, en lavadoras y secadoras, elementos de calefacción e

iluminación, esta línea de productos mejorados será muy pronto de uso

habitual.

Los tres adhesivos instantáneos Loctite con sus formulaciones mejoradas.

Un mundo de nuevas aplicaciones posibles

Loctite 401 es el adhesivo

instantáneo de uso universal. Está indicado para caucho, plásticos y

metales además de para la unión de materiales porosos como la madera, el

papel, el corcho o el cuero. También es ideal para sustratos lisos

ácidos, por ejemplo componentes galvanizados o cromados. Este adhesivo

transparente alcanza su resistencia de fijación inicial en menos de

cinco segundos, permitiendo retirar cualquier medio de sujeción o

fijación temporal de los componentes unidos.

Con una formulación igualmente mejorada, los nuevos adhesivos instantáneos Loctite 406 y Loctite 454 pueden soportar también temperaturas elevadas de hasta 120 °C. Loctite 406 está especialmente indicado para la unión de caucho, plástico y elastómeros. Después de un tratamiento de superficie con la imprimación de poliolefina Loctite 770, incluso los sustratos de polietileno, polipropileno y politetrafluoroetileno (PTEF) pueden unirse con el adhesivo. Este producto transparente alcanza su resistencia de fijación inicial transcurridos entre dos y diez segundos.

Con una formulación igualmente mejorada, los nuevos adhesivos instantáneos Loctite 406 y Loctite 454 pueden soportar también temperaturas elevadas de hasta 120 °C. Loctite 406 está especialmente indicado para la unión de caucho, plástico y elastómeros. Después de un tratamiento de superficie con la imprimación de poliolefina Loctite 770, incluso los sustratos de polietileno, polipropileno y politetrafluoroetileno (PTEF) pueden unirse con el adhesivo. Este producto transparente alcanza su resistencia de fijación inicial transcurridos entre dos y diez segundos.

Ideal también para trabajos de unión en el compartimento del motor.

El gel de unión instantánea de uso universal

Loctite 454 es un gel de unión

instantánea de uso universal que no gotea, lo que le convierte en el

producto ideal para aplicaciones en superficies verticales o techos.

Indicado para papel, madera, corcho, espuma, cuero, cartón, metales y

plásticos. Hasta ahora su temperatura de servicio se encontraba entre

-40 °C y +80 °C. Ahora, con la formulación mejorada de Loctite 454, la

temperatura de servicio es de hasta 120 °C, multiplicándose así las

posibilidades de aplicación de este gel, por no mencionar el aumento de

confianza cuando se trabaja a temperaturas que rondan el anterior límite

80 °C.

Proporciona mejoras rápidas y sencillas en la producción que no afectan en ningún caso a los equipos de dosificación existentes, para la aplicación de los nuevos adhesivos. La conversión es inmediata puesto que los envases de los productos no han cambiado.

Loctite 401 y Loctite 406 están disponibles en botellas de 20, 50 y 500 gramos, mientras que Loctite 454 adhesivo instantáneo en gel se vende en tubos de 3, 20 y 300 gramos.

Proporciona mejoras rápidas y sencillas en la producción que no afectan en ningún caso a los equipos de dosificación existentes, para la aplicación de los nuevos adhesivos. La conversión es inmediata puesto que los envases de los productos no han cambiado.

Loctite 401 y Loctite 406 están disponibles en botellas de 20, 50 y 500 gramos, mientras que Loctite 454 adhesivo instantáneo en gel se vende en tubos de 3, 20 y 300 gramos.

martes, 21 de agosto de 2012

AAQ ayuda a ratones ciegos a recuperar temporalmente la visión

|

Un nuevo producto químico llamado AAQ ayuda a ratones ciegos a recuperar temporalmente la visión.

El

éxito de este químico podría llevar a desarrollar un tratamiento para

ayudar a las personas con ceguera degenerativa a recuperar la vista.

El AAQ actúa haciendo que las células "ciegas" de la retina se vuelvan sensibles a la luz.

"El

AAQ es un fotointerruptor que se une a los canales iónicos de proteínas

en la superficie de células de la retina. Cuando se enciende la luz, el

AAQ altera el flujo de iones a través de los canales y activa estas

neuronas y por lo tanto las barras y los conos se activan por la luz." (sciencedaily.com)

Según los investigadores, ofrece una esperanza real a los pacientes con degeneración de retina.

Podrían beneficiarse personas con retinitis pigmentosa (enfermedad genética hereditaria) y con degeneración macular relacionada con la edad.

El

producto químico ha sido descubierto en un estudio realizado por un

aquipo de científicos de la Universidad de California, en Berkeley, en

colaboración con investigadores de la Universidad de Munchen y de la

Universidad de Washington y ha sido publicado en la revista Neuron.

Debido

a que el AAQ desaparece con el tiempo, este tratamiento es más seguro

que otros métodos experimentales para la restauración de la vista, tales

como las terapias con células madre, con genes que cambian de forma permanente la retina o con implantes especiales.

El nuevo químico es además menos invasivo que la implantación en el ojo de los chips sensibles a la luz.

Más información en la fuente (womenshealth.gov). Otros detalles en scientificearthconscientious6 o lea el abstract publicado por los investigadores aquí.

lunes, 20 de agosto de 2012

domingo, 19 de agosto de 2012

sábado, 18 de agosto de 2012

PLANTILLAS DE FIBRA DE VIDRIO

11.176.8

Glass Faser. Plancha Azul de Fibra de VidrioEN STOCK Entrega 24/48 h |

Ref. 11.176.8 Plancha 49 x 122cm - 1,5mm Color Azul

Plancha 49 x 122cmEspesor: 1,5mm

Color Azul

Nuevo material composite, moldeable y muy resistente.

Muy ligero y muy fácil pulido.

Las planchas reforzadas con fibra de vidrio son utilizadas en la producción de plantillas, refuerzos de plantillas, ortesis así como en otras aplicaciones relacionadas con la ortopedia y el calzado. Están compuestas por una matriz PMMA y una combinación de refuerzos en poliéster, poliamida y fibra de vidrio.

Las propiedades de las planchas reforzadas con fibra de vidrio permiten modelarlas y utilizarlas en máquinas en procesos termoconformados, dando como resultado una multitud de usos en tecnología ortopédica.

viernes, 17 de agosto de 2012

jueves, 16 de agosto de 2012

miércoles, 15 de agosto de 2012

martes, 14 de agosto de 2012

¿Cómo se elabora el aceite de rosas? esquema grafico

El aceite de rosas tiene efectos calmantes

El aceite de

rosas -también llamado esencia- es el extracto de los pétalos de las

rosas. Tiene efectos calmantes y brinda beneficios cosméticos y

fragantes. Se lo puede usar sobre la piel para estimular la circulación.

Un par de gotas de aceite de rosas en el agua del baño alivian la

tensión. Agrega unas pocas gotas a una loción de jojoba para lograr una

loción perfumada para el cuerpo. Hay muchas formas de extraer el aceite

de los pétalos de rosas. El proceso es complejo y requiere de enormes

cantidades de pétalos. Debido a esto, con frecuencia los aceites de

rosas se adulteran con otros aceites como el de geranio. La siguiente

receta te dará aceite y agua de rosas.

- Fundamento

Por efecto de la temperatura del vapor (100 ºC) en un cierto tiempo, el tejido vegetal se rompe liberando el aceite esencial, el cual presenta en estas condiciones una presión de vapor:PT = Pv + PaLa fracción de aceite esencial en la mezcla de vapor será:Ya = Pa / PTAdicionalmente el aceite esencial debe de ser insoluble en agua, ya que después del condensador, en el separador (Florentino) debe de formarse dos fases: una de aceite esencial y otra de agua. Si el aceite esencial presenta componentes solubles en agua estos quedarán en la fase acuosa que puede comercializarse como tal: agua de rosas, agua de jazmín, agua de ylang-ylang.

Planta de Extracción

Diagrama

Equipos

Hervidor ó Generador de vapor Es construido en colled-rolled de 1/8 ó 1/4 in, de 400 litros. Parte superior e inferior abombadas. Esta dotado de un nivel lateral tipo caldera de 1/2 in, conductos superiores de entrada de agua, válvula de desfogue, válvula de seguridad de 20 psi y salida de vapor en 1 in, manómetro de 30 psi, en la parte inferior tiene un ducto de 1 in para drenaje diario de residual de fondos. Una vez construido se le realiza prueba hidrostática de 20 horas con 150 psi sostenidas.

Es construido en colled-rolled de 1/8 ó 1/4 in, de 400 litros. Parte superior e inferior abombadas. Esta dotado de un nivel lateral tipo caldera de 1/2 in, conductos superiores de entrada de agua, válvula de desfogue, válvula de seguridad de 20 psi y salida de vapor en 1 in, manómetro de 30 psi, en la parte inferior tiene un ducto de 1 in para drenaje diario de residual de fondos. Una vez construido se le realiza prueba hidrostática de 20 horas con 150 psi sostenidas.

El hervidor se encuentra dentro de un hogar donde recibe los humos desde la parrilla que lo envuelven por la parte inferior y toda el área lateral. Este hogar se construye en ladrillo recocido, reforzado con varilla de 1/4 en anillos separados cada 30 centímetros de altura , con 4 soportes dobles verticales . Todo este conjunto se pega, se recubre interior y exteriormente con un mortero refractario (en partes: cemento 3, arena 3, caolín 3, 1 litro de silicato de sodio, agua para lograr la contextura apropiada) Este mortero debe de preparase y aplicarse prontamente ya que fragua muy rápido.

El hogar tiene de largo 120 centímetros, ancho 40 cm y alto 50 cm de estos los primeros 20 cm son para entrada de aire y 40 con de cámara de combustión. Estas cámaras están separadas por la parrilla que se construye en hierro de fundición.

Tanque extractor Se construye en lámina colled rolled calibre 12, tiene una capacidad de 1800 litros, H/D 1.3, puede procesar de 350 a 450 kilos de material vegetal. Por la parte inferior se inyecta el vapor, que es distribuido por una flauta de vapor dispuesta en cruz , a 10 cm del fondo se encuentra una parrilla construida en varilla de 1/2 in. para soportar el material vegetal. El tanque se recubre con lana de vidrio de 1 in, y luego con tela poliéster. La tapa se fija al cuerpo del tanque con tornillos volcables de 1/2 in. El tanque es pivotante (volcable), y se fija a los soportes por varillas pasadores.

Se construye en lámina colled rolled calibre 12, tiene una capacidad de 1800 litros, H/D 1.3, puede procesar de 350 a 450 kilos de material vegetal. Por la parte inferior se inyecta el vapor, que es distribuido por una flauta de vapor dispuesta en cruz , a 10 cm del fondo se encuentra una parrilla construida en varilla de 1/2 in. para soportar el material vegetal. El tanque se recubre con lana de vidrio de 1 in, y luego con tela poliéster. La tapa se fija al cuerpo del tanque con tornillos volcables de 1/2 in. El tanque es pivotante (volcable), y se fija a los soportes por varillas pasadores.

Condensador Esta construido en tubo de 1 ½ in. de acero inoxidable calibre 20, los primeros 3 metros llevan anillos aleteados para inducir la condensación primaria , luego 16 metros del mismo tipo de tubo, inmersos en un canal de agua de enfriamiento.

Esta construido en tubo de 1 ½ in. de acero inoxidable calibre 20, los primeros 3 metros llevan anillos aleteados para inducir la condensación primaria , luego 16 metros del mismo tipo de tubo, inmersos en un canal de agua de enfriamiento.

Separador (Florentino) Se construye en polietileno, normalmente tiene una capacidad de 20 litros. Por la parte e inferior fluye el agua condensada, dejando flotante en la parte superior el aceite esencial, que se recolecta finalmente en recipientes de vidrio ó de polietileno.

Se construye en polietileno, normalmente tiene una capacidad de 20 litros. Por la parte e inferior fluye el agua condensada, dejando flotante en la parte superior el aceite esencial, que se recolecta finalmente en recipientes de vidrio ó de polietileno.

Factores que influyen en la extracción

Tiempo de secado del materialEl eucalipto puede durar hasta 4 meses. La limonaria, la albahaca, la menta, la citronella si quedan en arrumes, generan hongos, los que transfieren un olor terroso mohoso al aceite, debido a la formación de ácidos grasos; por esto si el material no se procesa pronto ( 3 dias) se dispone en literas para su oreo.Tiempo de extracciónPasado un tiempo ya no sale más aceite y el vapor posterior causa el arrastre por solubilidad ó emulsión del aceite, presentando una disminución en el rendimiento (arrastre desde el florentino).Presión del vaporSi la presión del vapor de arrastre es muy alta (máximo 6 psi), se presenta hidrólisis en el aceite disminuyendo su calidad y su rendimiento.Material del tanque

Preferiblemente debe de ser en acero inoxidable tipo 304.

Condensación interiorSe evita realizando una purga previa a los 30 minutos de iniciado el proceso y además, manteniendo el tanque bien aislado.Factor de empaquetamientoSi el material queda muy suelto, el proceso termina muy pronto, presentando un alto consumo energético; si queda muy apretado, el vapor se acanala disminuyendo el rendimiento del aceite, debe de estar entre el 0.15 a 0.25 % (el peso de un hombre es suficiente).Distribución interior del vapor

Se logra colocando en le fondo del tanque, una flauta de distribución en cruz, para el vapor.

Eficiencia del condensador

Puede presentarse pérdidas si sale tibio (10 %).

Tiempo de residencia en el florentino

Sobretodo si el diámetro es muy pequeño se produce arrastre del aceite.

EnvasadoLos aceites se envasan secos sin agua , en recipientes de vidrio, aluminio. Acero inoxidable, policarbonato, PET, PVC, polietileno , nylon. No usar poliestireno, hierro, cobre).Manejo del aguaEl agua del condensador, debe de reciclarse a una torres de enfriamiento por medio de bomba ó un ariete manual.El agua del proceso puede realimentarse al hervidor (cohobación).

Material exhaustoEl residuo se usa como compost, abonos, es celulosa hidrolizada. A los 5 meses como pilas, ya esta lista para abono.CombustibleEn el caso del eucalipto, petit grain, romero, las ramas sirven de combustible y la ceniza remanente se emplea para abono de la misma plantación . En el caso de hiervas como menta, limonaria, albahaca, se usa carbón. - Nivel de dificultad:

- Difícil

Instrucciones

Necesitarás

- Por lo menos 1 libra (454 gramos) de pétalos de rosa frescos

- Olla pesada para sopa

- Tazón amplio o plato para hornear de vidrio pesado

- Recipiente de vidrio que quepa en el tazón

- Recipiente de acero inoxidable que encaje de manera segura en la olla

- Agua destilada

- Agua de hielo destilada

- Un gotero pequeño

- Botellas pequeñas de vidrio azul oscuro o marrón

-

1

Coloca en la hornilla una olla grande para sopa con el plato para hornear puesto adentro. Deja suficiente espacio entre el plato y la pared interna de la olla. Vierte bastante agua destilada sobre el plato para que se mantenga firme en la parte inferior de la olla.

-

2

Esparce pétalos de rosas entre el plato y la olla. Vierte agua destilada sobre los pétalos hasta que el agua esté a la mitad del plato. Introduce un recipiente pequeño de vidrio en el plato para hornear.

-

3

Coloca el recipiente de metal en la olla. Asegúrate de que este no toque el recipiente pequeño que está en la parte superior del plato para hornear. Haz hervir el agua a fuego lento.

-

4

Llena el recipiente metálico con hielo destilado. Hazlo tan pronto como el agua empiece a hervir. Mientras los pétalos de rosa hierven, el calor hace que el hielo se derrita y por condensación, que gotee sobre los pétalos y el agua. Sigue agregando hielo al recipiente a medida que se vaya derritiendo. Sabrás que el proceso ha terminado cuando el recipiente pequeño contenga agua de rosas. Este proceso lleva unas cuatro horas.

-

5

Separa la capa de aceite del agua, una vez terminado el proceso. Usa un gotero para retirar el aceite de rosas y almacénalo en una botella azul oscuro o marrón en un sitio fresco y seco. Haz lo mismo con el agua de rosas. Puedes rociarlo para perfumar la ropa de cama o los armarios. La cantidad de agua y aceite de rosas que extraigas dependerá de cuántos pétalos utilices.

Consejos y advertencias

lunes, 13 de agosto de 2012

domingo, 12 de agosto de 2012

Purín fresco: MgO/P2O5 de 1,67:1.

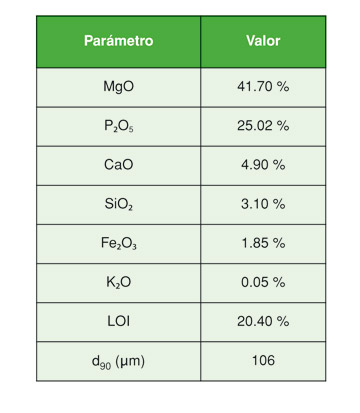

Purín fresco: Se ha partido de un producto Fixasol, preparado según se ha descrito anteriormente, cuya composición química se describe a continuación en la Tabla 3, con una relación másica MgO/P2O5 de 1,67:1.

Tabla 3. Composición química del producto Fixasol (I). LOI: Loss of ignition (perdida al fuego); dx: fracción acumulada inferior al tamaño de partícula.

sábado, 11 de agosto de 2012

COMPOSITE IN THE AUTOMOTIVE INDUSTRY BOOK

COMPOSITE IN THE AUTOMOTIVE INDUSTRY BOOK

http://www.cogent-ssc.com/research/Publications/NCN_Automotive_Road_Map.pdf

http://www.cogent-ssc.com/research/Publications/NCN_Automotive_Road_Map.pdf

viernes, 10 de agosto de 2012

Silicon Rubber Laboratory Pre Report

Silicon Rubber Laboratory Pre Report http://es.scribd.com/doc/86443355/Silicon-Rubber-Laboratory-Pre-Report

Etiquetas:

Silicon Rubber Laboratory Pre Report

jueves, 9 de agosto de 2012

Sandwich Technology the exploitation of the economical advantages of weight reduction has become essential for many industries.

|  |

miércoles, 8 de agosto de 2012

La historia de los adhesivos y pegamentos como ciencia, tecnología y medio para unir materiales

La

historia de los adhesivos y pegamentos como ciencia, tecnología y medio

para unir materiales nace en los primeros vestigios de los hombres de

la prehistoria, durante esta época de la historia se utilizaban

adhesivos de origen natural para la creación de pinturas así como la

fabricación de armas y utensilios, durante un largo periodo de la

historia antigua los adhesivos eran conocidos y utilizados por las

diversas culturas de la Tierra, los sumerios, babilonios, egipcios,

chinos, romanos y griegos utilizaron los adhesivos en numerosas

edificaciones y construcciones de objetos de diversa índole. http://thechemistrysideoftheforce.blogspot.com/

La ciencia y el estudio de los

adhesivos desaparece por completo durante un largo periodo de tiempo

tras la caída del imperio romano en occidente, dando paso a una época de

oscurantismo en este campo.

Fue a partir del

siglo XVIII donde comienza de nuevo el estudio y aplicación de los

materiales adhesivos como medio de unión, siendo los comienzos del siglo

XX, gracias a la revolución industrial, la época donde se desarrolló la

ciencia de los polímeros y con ello nacieron los adhesivos sintetizados

en el laboratorio permitiendo crear nuevos materiales y nuevos diseños

utilizados en una amplia gama de industrias.

Con objeto de conocer la historia de los adhesivos y

pegamentos, a continuación se expone una serie de hitos donde podemos

comprender y entender la cronología e importancia que los adhesivos han

ocupado en nuestra civilización:

-

Prehistoria – Los hombres de la prehistoria

utilizaban la sangre animal como ligante adhesivo para la fabricación de

pinturas que utilizaban durante los primeros vestigios del arte

rupestre, también utilizaron la arcilla como material de unión para la

edificación así como otros adhesivos de origen animal y vegetal como los

adhesivos creados de la corteza de abedul o de los huesos de animales.

-

Año 6000 A.C. – Los babilonios utilizaban y

conocían los adhesivos, existen estatuas de este periodo cuyos ojos de

marfil están unidos mediante adhesivos a los cuencos de los ojos.

-

Año 4000 A.C. – Los habitantes de Mesopotamia

utilizaban cementos de origen vegetal para la edificación de sus

construcciones. Se encuentran restos funerarios datados de esta época,

donde vasijas de cerámica rotas eran reconstruidas mediante adhesivos de

la savia de los árboles.

-

Año 3000 A.C. – Los sumerios generan un adhesivo llamado “se-gin” el cual proviene de la piel de los animales.

-

Año 2000 A.C. – Aparecen los primeros procedimientos escritos para la fabricación de adhesivos de origen animal y vegetal.

-

Año 1500 A.C. – Los egipcios conocían y

producían adhesivos de origen animal y vegetal, en la tumba de Rekhmara

en Tebas el proceso de utilización de adhesivos como medio de unión

estaba representado en un mural pintado, los egipcios utilizaban los

adhesivos para la construcción de estatuas, laminación de artículos de

madera e incluso como sellantes en las tumbas de los faraones.

-

Año 79 D.C. – El científico e inventor griego

Gaius Plinius Secundus escribe en su libro “Historia de la naturaleza”

sobre la utilización de los adhesivos en las puertas de entrada del

templo de artemisa en Efeso, describiendo varios tipos de maderas y

clasificándolas entre aquellas maderas que se pueden pegar y las que no,

introduce por primera vez en la historia escrita el concepto de

adhesión para los adhesivos.

-

Año 530 D.C. – Theoduros of Samos menciona por primera vez la unión de metales mediante adhesivos.

-

Año 1750 – Se realiza en Inglaterra la primera patente sobre un adhesivo, siendo el adhesivo de origen animal.

-

Año 1771 –Henry Duhamel du Monceau publica en

París un tratado íntegramente sobre adhesivos titulado “El arte de hacer

diferentes tipos de adhesivos”, donde escribe diferentes recetas para

la fabricación de adhesivos, en este tratado se explica que el ajo se

puede utilizar sobre la madera para mejorar las propiedades de adhesión,

por primera vez se escribe sobre promotores de adhesión.

-

1845 – Horace H. Day inventa y patenta los primeros adhesivos de presión basados en gomas naturales.

-

1909 – Leo Hendrik Baekeland patentó la resina fenólica, comenzado la era de los plásticos y adhesivos industriales.

-

1920 – Richard G. Drew desarrolla los primeros

adhesivos para las cintas de enmascaramiento utilizados en el proceso de

pintura de la industria automovilística.

-

1926 – Richard G. Drew patenta el celofán utilizado en el sector de empaquetado.

-

1937 – Otto Bayer patenta los poliuretanos, siendo un hito para la historia de los adhesivos.

-

1940 – Norman Adrian Bruyne descubrió la resina

fenólica modificada, permitiendo realizar uniones estructurales

metálicas mediante adhesivos, este hecho impulso la industria

aeroespacial.

-

1944- Eduard Preiswerk descubre el adhesivo

epoxi abriendo un gran campo de posibilidades de aplicación de adhesivos

estructurales.

-

1967- Se desarrollan los primeros adhesivos resistentes altas temperaturas (300ºC) con base de poliamida.

-

1970 –Se desarrollan en Japón los adhesivos basados en silanos modificados

-

1980- Se desarrollan en USA los Hotmelts o adhesivos termofusibles.

-

2000 – Se aplica la ciencia nanotecnología en el

desarrollo y formulaciones de nuevos adhesivos, se consigue desarrollar

en Estados Unidos un adhesivo basado en el gecko, de tal forma que se

pueda pegar y despegar el adhesivo sin perder adherencia ni sus

propiedades mecánicas, sobre un amplio abanico de superficies.

martes, 7 de agosto de 2012

key benefits core materials have good dynamic propertie

|

lunes, 6 de agosto de 2012

This silicone rubber fish sculpture uses an unusual construction technique. fish depredator

This silicone rubber fish sculpture uses an unusual construction technique. Most of it was done by extruding lines of aluminum-colored silicone in air! It's like 3-D drawing. The material is light-weight and basically unbreakable.

I love the see-through potential of this technique, allowing suggestions of internal anatomy. Now I can make my own fossils!

A fish swimming in the air is like a fish swimming in water. Hanging, as a means of display also eliminates the need for bases and dedicated floor space.

domingo, 5 de agosto de 2012

El magnesio y el oxido de magnesio aplicaciones y caracteristicas

El magnesio es un elemento químico que representa el 2% de la corteza terrestre, lo que lo convierte en el séptimo elemento químico en abundancia en el planeta. En la naturaleza, el magnesio no se puede encontrar en forma pura, es parte de compuestos, en general óxidos y sales, por lo que se le deba separar para tenerlo en estado puro.

Las principales características del magnesio incluyen su insolubilidad, su color blanco plateado, reacciona con el agua a temperatura ambiente, es un metal con altas propiedades inflamables, no necesita almacenarse en lugares libres de oxígeno (a diferencia de otros metales). La característica inflamable del magnesio aumenta cuando está en forma de polvo y se reduce cuando se le encuentra como una masa sólida.

Uno de los compuestos que se puede obtener con el magnesio es el óxido de magnesio.

Óxido de magnesio

El óxido de magnesio, como su nombre indica, es el resultado de la combinación del magnesio con el oxígeno, esto se obtiene mediante un proceso controlado de calcinación de la magnesita, también conocida como carbonato de magnesio. También se le conoce como magnesia.

Características del óxido de magnesio

Las principales características del óxido de magnesio son:

- Es un material inodoro.

- Su aspecto es de un polvo fino de color blanco.

- Insoluble en el agua.

- Su fórmula química es MgO.

- Tiene la capacidad de absorber rápidamente la humedad.

- Su punto de ebullición se encuentra en los 3,600ºC.

- Su punto de fusión es de 2,852ºC.

- También es conocido como magnesia o magnesia calcinada.

- Debe evitarse su contacto con ácidos fuertes y halógenos.

Usos y aplicaciones del óxido de magnesio

Entre los múltiples usos y aplicaciones que tiene el óxido de magnesio se encuentran:

- Aplicación en fertilizantes.

- Tratamiento de aguas residuales.

- Abrasivos.

- Procesos químicos industriales.

- Sales de magnesio.

- Industria farmacéutica.

sábado, 4 de agosto de 2012

Advanced core materials, when used with high strength skins,

|

viernes, 3 de agosto de 2012

Moldes de silicona para galletas Whoopie Pies, más sencillo imposible

Las galletas son uno de los elementos clave en la repostería, seguro que no hay nadie que no las haya intentado hacer alguna vez en la vida. Y con el número tan variado de posibles galletas que hay, seguro que las Whoopie Pies sorprenden por la originalidad de su forma y las posibilidades que nos ofrecen, ya que se tratan de dos galletas con relleno que podremos preparar a nuestro gusto. Whoopie Pies de crema, de mermelada, rellenas de chocolate… Si te encanta la repostería y quieres probar a prepararlas, sólo necesitas un poco de imaginación y el molde de silicona para preparar Whoopie Pies. Con él, cocinar las galletas es realmente sencillo, ya que nos facilita enormemente la tarea de depositar la masa para introducirla después en el horno.

El molde de repostería para Whoopie Pies tiene espacio para 20 tapas de galletas, lo que darían un total de 10 Whoopy Pies

jueves, 2 de agosto de 2012

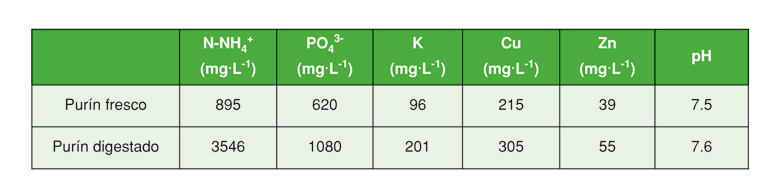

Composición química de las muestras iniciales de purín.

Tabla 2: Composición química de las muestras iniciales de purín.

miércoles, 1 de agosto de 2012

Problema Determine la composicion centesimal de un oxido problema resuelto

¿El analisis de una muestra de óxido de magnesio de 2.22g del oxido contienen 1.342g de magnesio?

A- Determine la composicion centesimal del oxido

B- Una libra de este oxido, cuantos gramos de magnesion contiene?

B- Una libra de este oxido, cuantos gramos de magnesion contiene?

Para la composición centesimal necesitas los pesos Atómicos: O=16g/mol Mg=24g/mol

y calculas el peso molecular: MgO=16+24=40g/mol

2,22g de MgO - 1,342g de Mg = 0,878g de O

2,22g MgO ------ 1,342g Mg

100g MgO ------- X= 60,45% de Mg

2,22g MgO ------- 0,878g O

100g MgO -------- X= 39,55% de O

Los sumas: 39,55% O + 60,45% Mg = 100% MgO

Ahora las Lb a g.

1lb son 453,59g

1g son 0,0022lb

Conviertes los 2,22g a libras:

1g ------ 0,0022lb

2,22g ------ X= 0,004884lb de MgO

Ahola los 1,342g a lb

1g ------- 0,0022lb

1,342g ----- X=0,0029524lb de Mg

Ya puedes calcular cuánto hay en 1lb

0,004884lb MgO -------- 0,0029524lb Mg

1lb MgO ------- X= 0,605lb Mg

Conviertes esas lb a g.

1lb ------- 453,59g

0,605lb ------ X= 274,4g de Mg!!!

y calculas el peso molecular: MgO=16+24=40g/mol

2,22g de MgO - 1,342g de Mg = 0,878g de O

2,22g MgO ------ 1,342g Mg

100g MgO ------- X= 60,45% de Mg

2,22g MgO ------- 0,878g O

100g MgO -------- X= 39,55% de O

Los sumas: 39,55% O + 60,45% Mg = 100% MgO

Ahora las Lb a g.

1lb son 453,59g

1g son 0,0022lb

Conviertes los 2,22g a libras:

1g ------ 0,0022lb

2,22g ------ X= 0,004884lb de MgO

Ahola los 1,342g a lb

1g ------- 0,0022lb

1,342g ----- X=0,0029524lb de Mg

Ya puedes calcular cuánto hay en 1lb

0,004884lb MgO -------- 0,0029524lb Mg

1lb MgO ------- X= 0,605lb Mg

Conviertes esas lb a g.

1lb ------- 453,59g

0,605lb ------ X= 274,4g de Mg!!!

Suscribirse a:

Entradas (Atom)