Las pilas, esos pequeños elementos que están presentes en muchos de los aparatos de uso cotidiano, son probablemente uno de los residuos más contaminantes que existen y, sin embargo, poco se sabe de que si se depositan en el contenedor apropiado todos sus componentes pueden ser reutilizados prácticamente al cien por cien y reducir así el grave impacto que suponen para el medio ambiente. Una antigua alumna de Ingeniería Química y cuatro profesores de la Universidad de Málaga (UMA) se dieron cuenta de las posibilidades del reciclaje de las pilas y desde hace varios años lideran un proyecto innovador en España gracias a haber ideado un procedimiento químico capaz de separar todos esos componentes y darle salida por separado en el mercado para una segunda oportunidad.

El resultado fue la puesta en marcha de la única planta del país capaz de culminar el tratamiento completo del reciclaje de las pilas, desde que llegan de los contenedores ubicados en la vía pública y en supermercados y grandes almacenes hasta que es separado cada uno de sus componentes, incluida la llamada masa negra. Es decir, separar el zinc, los óxidos de manganeso y el grafito que forman parte de una pila y que es una tarea que hasta ahora no llevan a cabo las plantas de tratamiento por la dificultad del proceso.

Pero Belén Muñoz, licenciada en Ingeniería Química y directora de Ecopiba, junto a dos catedráticos de Ingeniería Química y dos profesores de Química Inorgánica de la UMA, sí han conseguido dar con la clave para completar todo el tratamiento mediante un procedimiento hidrometalúrgico que consiste en disolver todos los componentes metálicos que forman la masa negra y recuperarlos después en forma de metal a través la aplicación de luz.

Lo normal es que las plantas de reciclaje de pilas se encargaran únicamente de triturar las pilas y separar, por un lado el hierro y, por otro, el papel, el plástico y el material no ferroso. "Mientras que se ven obligadas a enviar la masa negra a otro gestor sin saber exactamente su fin", dijo esta emprendedora, ganadora de un proyecto Spin-off de la UMA en 2010 que le permitió poner en marcha esta novedosa planta de tratamiento ubicada en el polígono industrial Santa Cruz de la capital en una de las naves propiedad del Ayuntamiento.

La planta comenzó a rodar realmente el 30 de diciembre de 2013, pero el trabajo de laboratorio comenzó mucho antes hasta dar con el procedimiento químico capaz de recuperar todos estos metales que componen las pilas.

José Jiménez, profesor titular de Química Inorgánica de la UMA es uno de los participantes en el proyecto y aseguró que la idea es que "todos los componentes se puedan reutilizar a costes viables, ya que ese es el éxito de este proceso".

Además, pretenden completar su idea con la búsqueda de nuevas aplicaciones para estos metales y poder darles salida en el mercado con mayor facilidad, una tarea que se complica porque "en España ya apenas hay industria", señaló este experto.

Pero a la espera de que en aproximadamente un mes llegue la maquinaria que ha habido que diseñar a medida para poder aplicar este proceso químico a gran escala, los artífices de Ecopiba siguen trabajando en perfeccionar su técnica y optimizar el procedimiento para que a la hora de la verdad no haya fallos y se afiance su innovadora idea llamada a revolucionar el hasta ahora mundo del reciclaje de este pequeño y peligroso residuo.

De momento, lo que sí hace esta planta a gran escala es el tratamiento de separación del hierro del resto de componentes como el papel, el plástico y el material no ferroso de todas las pilas alcalinas y salidas -que representan el 95% de las pilas usadas por la población- que llegan a esta planta. Primero es necesario una separación manual porque, según la directora de Ecopiba, "llega de todo y hasta dentaduras nos hemos encontrado". Luego son las máquinas las que se encargan de descomponer las pilas y darles una segunda oportunidad.

Solicitante: REVATECH S.A.

Nacionalidad solicitante: Bélgica.

Dirección: RUE DE L'ILE MONSIN 95,4020 LIEGE.

Inventor/es: 'T SERSTEVENS,ANDRE.

Fecha de Publicación de la Concesión: 26 de Marzo de 2010.

Fecha Solicitud PCT: 6 de Abril de 2001.

Fecha Concesión Europea: 21 de Octubre de 2009.

Clasificación Internacional de Patentes: H01M10/54 (.Recuperación de partes útiles de acumuladores usados [2]).

Clasificación PCT: H01M10/54 (.Recuperación de partes útiles de acumuladores usados [2]), H01M6/52(.Recuperación de las partes útiles de los elementos o baterías usadas [2]).

Clasificación antigua: H01M10/54 (.Recuperación de partes útiles de acumuladores usados [2]), H01M6/52(.Recuperación de las partes útiles de los elementos o baterías usadas [2]).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Volver al resumen de la patente.

Descripción:

Descripción:

1º no hace intervenir ninguna operación térmica que vuelve el procedimiento a menudo muy costoso tanto en el empleo como en la explotación

2º somete el material triturado a una lixiviación ácida y reductora que permite solubilizar, en su totalidad, el manganeso y el zinc presentes en las pilas salinas y alcalinas

3º no hace intervenir ningún tratamiento electrolítico cuya explotación es a menudo muy compleja de gestionar con producto de composición muy variable y que no puede garantizar ni la producción de productos terminados de calidad, ni un rendimiento energético estable.

- vtcortauna la trituración mecánica de las pilas; esta trituración, en seco, se efectúa por una trituradora/granuladora que puede ser bien sea una trituradora rotativa de martillos o de barras móviles, o bien una trituradora de percusión o también una trituradora de cuchillas. En realidad, se puede elegir cualquier tipo de trituradora a condición de que reduzca las pilas en cuestión en fragmentos de 0 a 15/20 mm.

- vtcortauna la separación magnética del material triturado por medio bien sea de un sistema overband, o bien de un tambor magnético para extraer los fragmentos de metales ferrosos que se denominan posteriormente los "ferrosos".

- vtcortauna el fraccionamiento granulométrico del material triturado al que se ha eliminado la chatarra; el material triturado se divide en tres categorías:

circ vtcortauna las partículas de dimensiones más grandes o superiores a 5 mm denominadas "gruesas"circ vtcortauna las partículas de dimensiones intermedias o comprendidas entre 3 y 5 mm. denominadas "medias"circ vtcortauna las finas partículas o partículas que tienen una dimensión inferior a 3 mm denominadas "finas". - vtcortauna una separación cualitativa, en dos etapas, de las partículas denominadas "gruesas":

circ vtcortauna un fraccionamiento densimétrico (tabla de aire o jigging) que separa los "gruesos" en tres categorías: 1) los elementos calificados de "pesados" tales como los fragmentos de zinc, de latón, de electrodos de carbono. 2) los elementos calificados de "ligeros" tales como los plásticos, los pequeños fragmentos metálicos y los electrodos de carbono y 3) los elementos "muy ligeros" tales como papel, cartones, .... - vtcortauna un fraccionamiento por Corrientes de Foucault (CDF) de los elementos calificados de "ligeros" en elementos no metálicos denominados "plásticos". compuestos mayoritariamente de fragmentos de plásticos procedentes de las carcasas de las pilas y de pequeños pedazos de carbono, y en elementos metálicos no ferrosos denominados "no ferrosos". Este tipo de fraccionamiento se aplica también a los "pesados", de tal modo que separe las partes metálicas que se mezclarán con los "no ferrosos" procedentes del fraccionamiento de los "ligeros", partes no metálicas tales como los electrodos de carbono, los pedazos de baquelitas pesadas, ... que denominamos "desechos".

a) las "finas": partículas de más pequeñas dimensiones o inferiores a 3 mm

b) las "medianas": partículas de dimensiones intermedias o comprendidas entre 3 y 5 mm. Esta fracción puede ser inexistente si el cribado se limita a dos fracciones.

c) los "desechos": partículas de dimensiones más grandes o superiores a 3 ó 5 mm obtenidas por separación densimétrica (fracción pesada) y cuyos metales se extrajeron por Corrientes de Foucault.

d) las "no ferrosas": partículas de dimensiones más grandes o superiores a 3 ó 5 mm obtenidas por la separación densimétrica y extraídas de los "pesados" y/o de los "ligeros" por las Corrientes de Foucault (CDF).

e) los "plásticos": partículas de dimensiones más grandes o superiores a 3 ó 5 mm, obtenidas por la separación densimétrica (fracción ligera) y cuyos metales se extrajeron por Corrientes de Foucault.

f) los "papeles": partículas de dimensiones más grandes o superiores a 3 ó 5 mm obtenidas por la separación densimétrica (fracción muy ligera).

g) las "ferrosas": partículas magnéticas de todas dimensiones separadas de las otras fracciones por su tambor magnético o un sistema de overband.

- vtcortauna la "BM" en primer lugar, se lava en una solución de sosa cáustica, se filtra, y a continuación se aclara con agua, una o varias veces, con el fin de extraer los cloruros, el amonio, el potasio y las otras sales solubles

- vtcortauna el ataque ácido de la "BM" se lava con una solución de ácido sulfúrico, en presencia de hierro metálico (polvo, virutas, ...), para poner en solución el zinc y el manganeso presente bajo la valencia 2 -. La fracción de manganeso puesta en solución en esta etapa depende del grado de desgaste de las pilas tratadas

- vtcortauna la reducción de la pulpa así obtenida, por peróxido de hidrógeno y en presencia de un antiespumante, para solubilizar el manganeso residual constituido de MnO2 (valencia 4+).

- vtcortauna el ajuste del pH por el amoníaco, el óxido de zinc o el óxido de manganeso

- vtcortauna la floculación de la pulpa

- vtcortauna la filtración de la pulpa que permite separar una solución rica en sulfatos de zinc y de manganeso y un residuo no valorizable, eliminado como residuos últimos después de la estabilización.

- vtcortauna la purificación de la solución de sulfatos que comprende las operaciones siguientes

a) el ajuste del pH por H2SO4 b) la cementación del cobre, del cadmio, del mercurio y del plomo por el polvo de zinc y la eliminación de los cementos por filtración c) la complejación del níquel por el etilxantato de sodio o de potasio después del reajuste del pH en caso necesario y su eliminación por filtración - vtcortauna la valorización del zinc y del manganeso incluido en la solución purificada bien sea por la valorización de la propia solución, o bien por precipitación en forma de una de sus sales y la separación de éstas por filtración.

- vtcortauna la reducción de la pulpa se omite

- vtcortauna el ajuste del pH antes de la floculación se hace con la "BM" lavada

- vtcortauna la purificación comprende entonces

a) la precipitación del hierro al fosfato de sodio b) la cementación del cobre, del mercurio y del plomo al polvo de zinc después del reajuste del pH c) la eliminación del níquel por complejación al etilxantato de sodio o de potasio - vtcortauna la valorización del zinc y el manganeso

a) una tolva de alimentación 4.1

b) una banda transportadora de clasificación manual 4.2 que pasa por una cabina de clasificación 4.3 dónde se extraen los cuerpos extraños y las pilas indeseables (A)

c) una criba vibrante 4.4 de separación las pilas de botones (B)

d) una banda transportadora de alimentación de la tolva de entrada de la trituradora 4.5

e) una tolva de almacenamiento intermedio 4.6

f) un vibrador asimétrico de alimentación automática de la trituradora 4.7

g) una trituradora/granuladora 4.8

h) un pequeño vibrador de desalimentación de la trituradora 4.9

i) una banda transportadora de alimentación del separador magnético 4.10

j) un vibrador de alimentación del separador magnético 4.11

k) un tambor magnético de separación de las materias ferrosas 4.12

l) un pasillo tubular vibrante 4.14 para llevar las materias magnéticas hacia una criba oscilante de desempolvado

m) una criba oscilante de desempolvado de las materias magnéticas 4.15 que permiten obtener partes ferrosas (C) libres de las últimas contaminaciones dejadas por los constituyentes internos de la pila. Estos últimos se recuperan en forma de una fracción muy fina (D) y añadidos a la "BM"

n) una criba oscilante para las materias no magnéticas 4.13. Estas últimas se dividen en tres fracciones:

- vtcortauna las "finas" (E)- vtcortauna las "medianas" (F), y- vtcortauna las "gruesas" o) una banda transportadora de alimentación 4.16 de las materias cribadas no magnéticas denominadas "gruesas" hacia el separador densimétrico

p) un separador densimétrico "plataforma vibradora" o jigging 4.17 que permite fraccionar los "gruesos" en "pesados" (H), en "ligeros" (G) y en "muy ligeros" (J)

q) un separador de Corrientes de Foucault (CDF) que divide los "ligeros" y los "pesados" en "plásticos", "no ferrosos" y "desechos" (no representado)

r) una instalación de desempolvado que incluye:

- vtcortauna un ciclón de separación previa 4.18- vtcortauna un filtro de mangas 4.19

a) una tolva de alimentación 5.1

b) un reactor con fondo cónico 5.2 provisto de un agitador mecánico y de una rejilla perforada que permite la separación de los "plásticos" y del ácido contaminado así como de las primeras aguas de lavado

c) el depósito de almacenamiento para el reactivo "ácido sulfúrico y nítrico en mezcla" 5.3

d) el depósito de almacenamiento para el ácido contaminado y las aguas de aclarado en espera de un tratamiento apropiado 5.4

e) una criba vibrante para la separación de las últimas aguas de lavado y el escurrido de los "plásticos" limpios 5.5

f) un recipiente de recepción de las últimas aguas de lavado y de escurrido 5.6 con vuelta hacia la cuba de almacenamiento 5.4

g) un contenedor de almacenamiento para los "plásticos" limpios 5.7

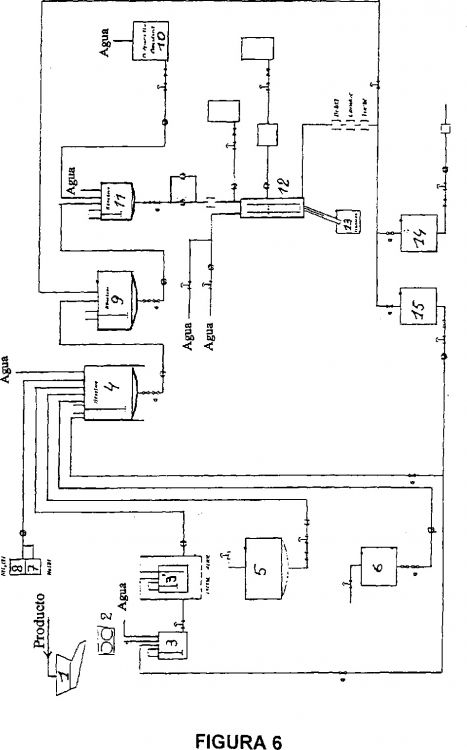

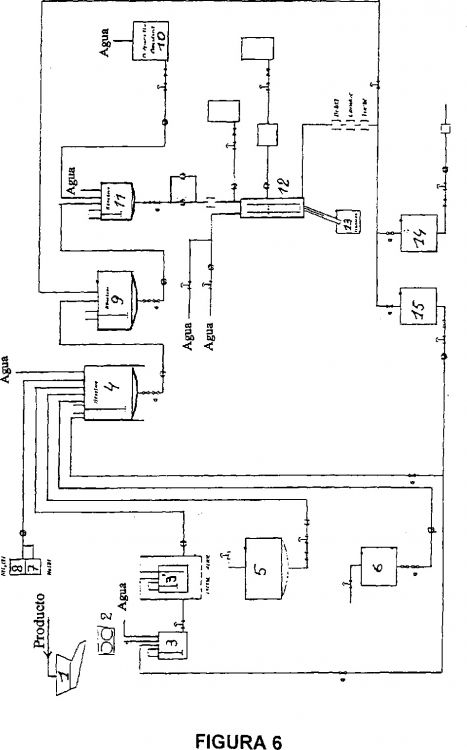

a) un puesto de cargamento que incluye una tolva de alimentación 6.1, seguida de un desterronador 6.2. o un deluidor destinado a recibir bien sea la "BM", o bien las tortas procedentes del lavado básico

b) reactores con fondo cónico 6.3 y 6.3' provistos de una hélice trituradora, destinados a la puesta en suspensión de los productos desterronados

c) un reactor con fondo cónico 6.4 provisto de un mezclador mecánico, donde se operan el lavado alcalino, la lixiviación ácida y la reducción de la pulpa

d) un depósito de almacenamiento para el reactivo "ácido sulfúrico" 6.5

e) un depósito de almacenamiento para el reactivo "agua oxigenada" 6.6

f) un depósito de almacenamiento para el reactivo "sosa cáustica" 6.7

g) un depósito de almacenamiento para el reactivo "amoniaco" 6.8

h) un depósito tampón con fondo cónico 6.9 provisto de un mezclador mecánico

i) un reactor para la preparación del floculante 6.10

j) un reactor de floculación con fondo cónico 6.11 provisto de un mezclador mecánico

k) una unidad de filtración 6.12 compuesta de un filtro-prensa, de un sistema de compactado y de un sistema de lavado de las telas

l) un contenedor para el almacenamiento de las tortas de filtro-prensa 6.13

m) depósitos de almacenamiento para el filtrado que se va a valorizar 6.14

n) un depósito de almacenamiento para las aguas residuales del lavado básico 6.15.

Reivindicaciones:

El resultado fue la puesta en marcha de la única planta del país capaz de culminar el tratamiento completo del reciclaje de las pilas, desde que llegan de los contenedores ubicados en la vía pública y en supermercados y grandes almacenes hasta que es separado cada uno de sus componentes, incluida la llamada masa negra. Es decir, separar el zinc, los óxidos de manganeso y el grafito que forman parte de una pila y que es una tarea que hasta ahora no llevan a cabo las plantas de tratamiento por la dificultad del proceso.

Pero Belén Muñoz, licenciada en Ingeniería Química y directora de Ecopiba, junto a dos catedráticos de Ingeniería Química y dos profesores de Química Inorgánica de la UMA, sí han conseguido dar con la clave para completar todo el tratamiento mediante un procedimiento hidrometalúrgico que consiste en disolver todos los componentes metálicos que forman la masa negra y recuperarlos después en forma de metal a través la aplicación de luz.

Lo normal es que las plantas de reciclaje de pilas se encargaran únicamente de triturar las pilas y separar, por un lado el hierro y, por otro, el papel, el plástico y el material no ferroso. "Mientras que se ven obligadas a enviar la masa negra a otro gestor sin saber exactamente su fin", dijo esta emprendedora, ganadora de un proyecto Spin-off de la UMA en 2010 que le permitió poner en marcha esta novedosa planta de tratamiento ubicada en el polígono industrial Santa Cruz de la capital en una de las naves propiedad del Ayuntamiento.

La planta comenzó a rodar realmente el 30 de diciembre de 2013, pero el trabajo de laboratorio comenzó mucho antes hasta dar con el procedimiento químico capaz de recuperar todos estos metales que componen las pilas.

José Jiménez, profesor titular de Química Inorgánica de la UMA es uno de los participantes en el proyecto y aseguró que la idea es que "todos los componentes se puedan reutilizar a costes viables, ya que ese es el éxito de este proceso".

Además, pretenden completar su idea con la búsqueda de nuevas aplicaciones para estos metales y poder darles salida en el mercado con mayor facilidad, una tarea que se complica porque "en España ya apenas hay industria", señaló este experto.

Pero a la espera de que en aproximadamente un mes llegue la maquinaria que ha habido que diseñar a medida para poder aplicar este proceso químico a gran escala, los artífices de Ecopiba siguen trabajando en perfeccionar su técnica y optimizar el procedimiento para que a la hora de la verdad no haya fallos y se afiance su innovadora idea llamada a revolucionar el hasta ahora mundo del reciclaje de este pequeño y peligroso residuo.

De momento, lo que sí hace esta planta a gran escala es el tratamiento de separación del hierro del resto de componentes como el papel, el plástico y el material no ferroso de todas las pilas alcalinas y salidas -que representan el 95% de las pilas usadas por la población- que llegan a esta planta. Primero es necesario una separación manual porque, según la directora de Ecopiba, "llega de todo y hasta dentaduras nos hemos encontrado". Luego son las máquinas las que se encargan de descomponer las pilas y darles una segunda oportunidad.

Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas que está compuesto por un proceso de tres fases sucesivas: una primera fase de clasificación de los lotes de pilas recogidas; una segunda fase de tratamiento mecánico de las pilas, fase que está compuesta por la trituración mecánica de las pilas, la separación magnética del material triturado, el fraccionamiento granulométrico del material triturado al que se ha extraído el hierro, y la separación cualitativa de las partículas denominadas "gruesas", proporcionando siete partes fraccionarias de productos: los "ferrosos", los "nos", los"medianos", los"desechos" los "no ferrosos", los"plásticos" y los "papeles"; y una tercera fase de tratamiento físico o físico-químico de estas partes fraccionarias, valorizándose las partes fraccionarias "ferrosa" y "no ferrosa", y lavándose la parte fraccionaria de "plásticos" en una mezcla de ácido sulfúrico y ácido nítrico, aclarándose y escurriéndose posteriormente, procedimiento caracterizado porque, en la tercera fase, la parte fraccionaria de elementos "medianos" se vuelve a triturar y se integra en la parte fraccionaria de elementos "nos", para formar un solo grupo denominado "Masa Negra"

("Black Mass"), sometiéndose este grupo a un tratamiento hidrometalúrgico que comprende las siguientes etapas: en primer lugar, un lavado en una disolución de sosa cáustica, un filtrado y un aclarado, con el n de extraer los cloruros, el amonio, el potasio, y el resto de sales solubles; a continuación, un ataque ácido mediante una disolución de ácido sulfúrico en presencia de hierro metálico para disolver el cinc y el manganeso; posteriormente, se efectúa la reducción por peróxido de hidrógeno, en presencia de un anti-espumante, para solubilizar el manganeso residual, y también se efectúan las operaciones siguientes: el ajuste del pH mediante amoniaco, óxido de cinc u óxido de manganeso, la oculacióndel grupo,el filtrado que permite separar una disolución rica en sulfatosde cinc y de manganeso, la purificación de la disolución, que comprende el ajuste del pH mediante H2SO4, la cementación del cobre, del cadmio, del mercurio y del plomo, mediante el polvo de cinc, y la eliminación de los cementos por filtrado, y la combinación del níquel mediante el etilxantato de sodio o de potasio, después del reajuste del pH, y su eliminación por filtrado, y, posteriormente, la valorización de los sulfatos de cinc y de manganeso comprendidos en la disolución depurada, tal como están o después de su precipitación.Solicitante: REVATECH S.A.

Nacionalidad solicitante: Bélgica.

Dirección: RUE DE L'ILE MONSIN 95,4020 LIEGE.

Inventor/es: 'T SERSTEVENS,ANDRE.

Fecha de Publicación de la Concesión: 26 de Marzo de 2010.

Fecha Solicitud PCT: 6 de Abril de 2001.

Fecha Concesión Europea: 21 de Octubre de 2009.

Clasificación Internacional de Patentes: H01M10/54 (.Recuperación de partes útiles de acumuladores usados [2]).

Clasificación PCT: H01M10/54 (.Recuperación de partes útiles de acumuladores usados [2]), H01M6/52(.Recuperación de las partes útiles de los elementos o baterías usadas [2]).

Clasificación antigua: H01M10/54 (.Recuperación de partes útiles de acumuladores usados [2]), H01M6/52(.Recuperación de las partes útiles de los elementos o baterías usadas [2]).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Volver al resumen de la patente.

Procedimiento de reciclado y de valorización de pilas salinas y alcalinas.

La invención se refiere a un procedimiento de reciclado de las pilas salinas y alcalinas de todas las dimensiones, que permite la valorización de la mayor parte de sus constituyentes, que estén en mezcla o no: además el procedimiento tolera la presencia, en proporción limitada, de pilas de litio, de pilas recargables de níquel/cadmio y de níquel-hidruro y de pilas de botones. Este procedimiento de reciclado incluye una sucesión de tres fases: la clasificación de los lotes de pilas recogidas, el tratamiento mecánico de las pilas y el tratamiento físico y/o físico-químico de los subproductos obtenidos en la segunda fase.

Hoy en día, la protección del medio ambiente se convirtió en una preocupación principal e incluso en una obligación. Vista la presencia de productos tóxicos o peligrosos tales como el mercurio, el plomo, el zinc, el níquel o también el cadmio en las pilas y baterías eléctricas, parece indispensable proponer soluciones de tratamiento y valorización para este tipo de residuos. Estos ahora se recogen antes que se eliminen en descarga como simples residuos domésticos. Desde hace tiempo ya, las baterías de plomo y de níquel-cadmio son objeto de un tratamiento apropiado que conduce al reciclado de sus componentes. Visto su composición y su forma muy variada, el tratamiento de las otras pilas, principalmente alcalinas y salinas, es más complejo. Ya se propusieron varios procedimientos. Los más antiguos requieren una etapa de calcinación o de pirólisis que haga que las operaciones sean largas y costosas. Otros explotan la vía pirometalúrgica (Citron Valdi). Más recientes, otros también, someten el material triturado a una lixiviación en medio bien sea ácido o bien básico, seguido de un tratamiento electrolítico o no de una u otra de las fracciones obtenidas (ej. Eurodieuze, Recupyl. Zimaval).

La presente invención se distingue de los procedimientos anteriormente citados de la manera que sigue:

El procedimiento de reciclado incluye una sucesión de tres fases.

La primera fase se desarrolla en dos etapas.

La primera etapa consiste en una clasificación manual sobre banda transportadora, que asegura la eliminación de los cuerpos extraños y de las pilas indeseables.

La segunda etapa es el cribado mecánico de la masa para la recuperación de las pilas de botones.

Al término de la primera fase, se tiene por una parte, las pilas alcalinas y salinas y por otra parte las pilas de botones, los cuerpos extraños y otras pilas indeseables que se orientan hacia sectores de tratamiento adecuados.

La segunda fase está constituida por el tratamiento mecánico de las pilas que incluye las operaciones siguientes:

El fraccionamiento granulométrico se puede en algunos casos limitar a dos fracciones: los superiores a 3 mm y los inferiores a 3 mm. Los cortes granulométricos de 3 y 5 mm pueden también variar en función de las condiciones operativas, de la naturaleza de las pilas en la entrada de la unidad y los imperativos fijados por la calidad de los productos terminados o de la conducta de la tabla densimétrica.

Los cortes se pueden entonces definir en 1, 2, 3, 4, ... o 20 mm.

El conjunto de las fracciones producidas se puede, por lo tanto, clasificar del siguiente modo:

La fase tercera incluye el tratamiento físico y/o físico-químico de algunas fracciones. Se valorizan directamente otros.

Las "ferrosas" - fracción g - se separan mecánicamente de las finas partículas no magnéticas que se podrían también encontrar. Esta separación se podrá hacer por cribado o por soplado/desempolvado. Esta separación es facultativa. Los metales ferrosos, eventualmente desempolvados, se valorizan tal cual hacia la siderurgia mediante el circuito de los recuperadores de chatarra.

Las "no ferrosas" - fracción d - se valorizan hacia la metalurgia. La hidrometalurgia o el circuito de los recuperadores/recicladores de metales no ferrosos.

Los "plásticos" - fracción e - se lavan en una mezcla de ácidos sulfúrico y nítrico, luego se aclaran varias veces con agua y finalmente se escurren. Tras este tratamiento, los "plásticos" limpios se valorizan tal cual o después de un triturado siguiente al sector al cual se destinan. Los "medianos" - fracción b - si existen, se trituran de nuevo eventualmente para ser integrados en los "finos" - fracción a -. El grupo denominado "Masa Negra" ("Black Mass"), en acrónimo "BM", comprende así los "finos" - fracción a -, los "medianos" triturados de nuevo fracción b - y el polvo recuperado en el sistema de aspiración y desempolvado de la instalación.

Se somete este grupo "BM" a un tratamiento hidrometalúrgico que permite la extracción y la recuperación de su muy alto contenido en zinc y manganeso. Comprende las siguientes etapas:

Es evidente que el procedimiento permite también tratar cualquier material que puede integrar en algunos puntos que sea el proceso descrito más arriba.

En el caso de la producción de una "BM" pobre en MnO2, el procedimiento se puede modificar de la siguiente manera:

La figura 1 representa el diagrama de las operaciones de clasificación.

La figura 2 representa el diagrama de los tratamientos mecánicos y físicos.

La figura 3 representa el diagrama del tratamiento físico-químico.

La figura 4 representa el diagrama de la unidad de clasificación y tratamiento mecánico.

La figura 5 representa el diagrama de la unidad de lavado ácido de las materias plásticas.

La figura 6 representa el diagrama de la unidad de extracción y de valorización del zinc y del manganeso.

1 - La unidad de clasificación y de tratamiento mecánico (figura 4)

Esta unidad comprende los siguientes elementos:

que permite recuperar el polvo (I) producido durante el funcionamiento de la instalación.

2 - La unidad de tratamiento físico-químico

La unidad de tratamiento físico-químico se puede dividir en dos partes. La primera se utiliza para efectuar el lavado ácido de la fracción denominada "plástica". La segunda permite el reciclado y la valorización del zinc y el manganeso de las pilas por el tratamiento hidrometalúrgico de la "BM".

El lavado ácido de los "plásticos" (figura 5)

Esta unidad comprende:

La extracción y la valorización del zinc y del manganeso (figura 6)

La unidad de extracción se compone de:

Reivindicaciones:

1. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas que incluye una sucesión de tres fases; una primera fase de clasificación de los lotes de pilas recogidas: una segunda fase de tratamiento mecánico de las pilas que incluye la trituración mecánica de las pilas, la separación magnética del material triturado, el fraccionamiento granulométricos del material triturado al que se ha eliminado la chatarra y la separación cualitativa de las partículas denominadas "gruesas" y dando siete fracciones de productos, los "ferrosos", los "finos", los "medianos", los "desechos", los "no ferrosos", los "plásticos" y los "papeles"; y una tercera fase de tratamiento físico o físico-químico de estas fracciones, siendo las fracciones de "ferrosos" y "no ferrosos" valorizadas y siendo la fracción de "plásticos" lavada en una mezcla de ácidos sulfúrica y nítrica, aclarada y escurrida, siendo caracterizado porque en una tercera fase la fracción de elementos "medianos" se tritura de nuevo y se integra a la fracción de elementos "finos" para no formar más que un grupo de "Masa Negra" ("Black Mass"), siendo este grupo sometido a un tratamiento hidrometalúrgico que incluye las siguientes etapas: en primer lugar un lavado en una solución de sosa cáustica, una filtración y un aclarado con el fin de extraer los cloruros, el amonio, el potasio y las otras sales solubles: a continuación un ataque ácido por una solución de ácido sulfúrico en presencia de hierro metálico para poner en solución el zinc y el manganeso; a continuación la reducción por peróxido de hidrógeno en presencia de un antiespumante para solubilizar el manganeso residual, el ajuste del pH por el amoníaco, el óxido de zinc o el óxido de manganeso, la floculación del grupo, la filtración permitiendo separar una solución rica en sulfatos de zinc y de manganeso, incluyendo la purificación de la solución el ajuste del pH por H2SO4, la cementación del cobre, del cadmio, del mercurio y del plomo por el polvo de zinc y la eliminación de los cementos por filtración, y el complejación del níquel por el etilxantato de sodio o potasio después del reajuste del pH y su eliminación por filtración y a continuación la valorización de los sulfatos de zinc y de manganeso incluido en la solución purificada tal cual o después de la precipitación.

2. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas según la reivindicación 1,caracterizado porque la reducción del grupo se omite, el ajuste del pH antes de la floculación se hace con productos lavados del mismo grupo, y porque la purificación comprende, por lo tanto, la precipitación del hierro al fosfato de sodio, la cementación del cobre, del mercurio y del plomo con el polvo de zinc después del reajuste del pH, la eliminación del níquel por complejación al etilxantato de sodio o de potasio y la anodización del manganeso.

3. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas según la reivindicación 1,caracterizado porque utiliza una unidad de tratamiento físico-químico que se puede dividir en dos partes, la primera utilizada para efectuar el lavado ácido de la fracción de elementos "plásticos" en vista a su valorización como combustible, permitiendo la segunda el reciclado y la valorización del alto contenido en zinc y manganeso de las pilas por el tratamiento hidrometalúrgico.

4. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas según las reivindicaciones 1 y 3,caracterizado porque utiliza una unidad para el lavado - ácido de los elementos "plásticos" que incluyen una tolva de alimentación (5.1), un reactor con fondo cónico (5.2), un depósito de almacenamiento (5.3) para el reactivo "ácido sulfúrico y nítrico" en mezcla, un depósito de almacenamiento (5.4) para el ácido contaminado y las aguas de aclarado, una criba (5.5) vibrante: un recipiente (5.6) de recepción para las últimas aguas de lavado y de escurrido y un contenedor (5.7) para el almacenamiento de los "plásticos" limpios.

5. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas según las reivindicaciones 1 y 3,caracterizado porque utiliza una unidad de extracción y de valorización del zinc y del manganeso que incluye una tolva de alimentación (6.1) destinada a recibir los productos del grupo "Masa Negra" ("Black Mass"), un desterronador (6.2), los reactores 6.3 y 6.3', con fondo cónico provistos de una hélice trituradora, un reactor (6.4) con fondo cónico provisto de un mezclador mecánico, un depósito (6,5) de almacenamiento para el reactivo "ácido sulfúrico", un depósito (6.6) de almacenamiento para el reactivo "agua oxigenada", un depósito (6.7) de almacenamiento para el reactivo "sosa cáustica", un depósito (6.8) para el almacenamiento del reactivo "amoníaco", un depósito (6.9) tampón con fondo cónico con mezclador mecánico, un reactor (6.10) para el floculante, un reactor (6.11) de floculación, una unidad (6.12) compuesta de un filtro-prensa, de un sistema de compactado y de un sistema de lavado de las telas, de un contenedor (6.13) para el almacenamiento de las tortas de filtro-prensa y de los depósitos (6.14) para el filtrado que se va a valorizar y para las aguas residuales del lavado básico.

No hay comentarios:

Publicar un comentario